38024300 > NOTICE > URASI REPLIABLE

1- INTRODUCTION

Avant d’utiliser l’URASI, nous vous recommandons de lire attentivement la notice d’instructions fournie avec votre matériel, et d’en respecter scrupuleusement les instructions. Vous éviterez ainsi de vous mettre en danger, vous réduirez les temps de mise en service et les risques d’incidents fâcheux hors période de garantie.

Cette notice d’utilisation contient toutes les informations pratiques pour faire fonctionner, régler et entretenir votre machine correctement et en toute sécurité.

La présente notice donne des instructions en vue de l’utilisation des équipements et des options disponibles sur votre URASI. De plus, votre revendeur CARRÉ vous conseillera pour que vous puissiez obtenir la meilleure performance de votre outil, et que votre satisfaction soit totale.

Ne pas ôter les plaques du constructeur et du marquage CE fixées sur la machine.

Respectez les consignes de sécurité

Votre revendeur CARRÉ vous conseillera pour que vous puissiez en obtenir la meilleure satisfaction.

CARRÉ décline toute responsabilité pour les dommages et incidents de fonctionnement survenus à la suite d’utilisations non conformes aux instructions du présent manuel.

Garantie :

Pour la bonne tenue des dossiers, afin de bénéficier pleinement de nos services et de la garantie, assurez-vous que votre revendeur a bien déclaré la mise en service de votre machine.

2- DESCRIPTION PRODUIT

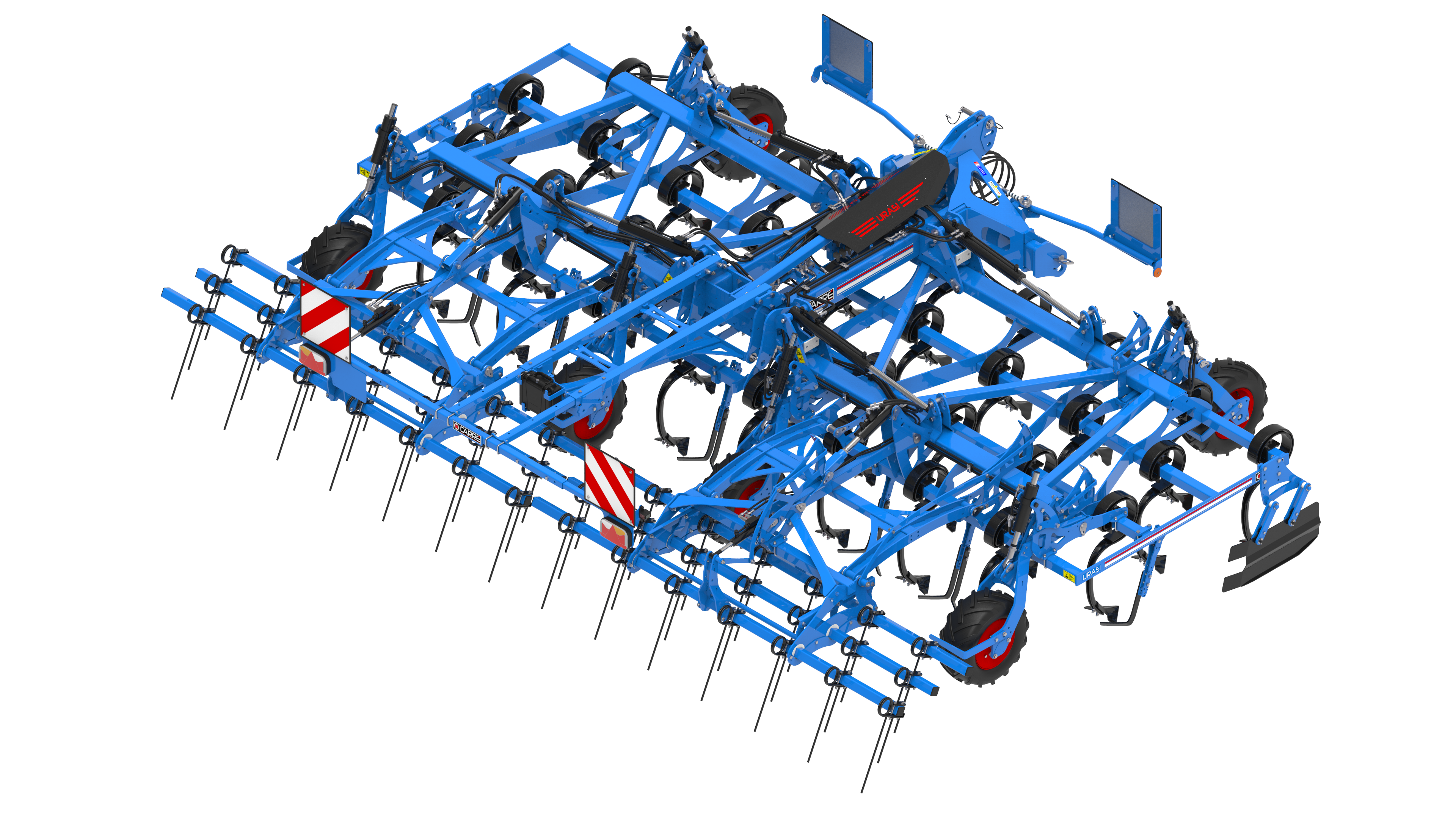

Le scalpeur de précision URASI fait partie de la gamme des outils à dents pour le travail du sol de surface. Il s’intègre dans le processus d’une agriculture régénératrice et de conservation des sols permettant de reconstituer la matière organique en restaurant la biodiversité d’un sol dégradé.

L’URASI permet de développer une structure verticale du sol qui va favoriser l’aération du sol en profondeur, une meilleure absorption de l’eau, et réduire significativement l’hydromorphie de surface néfaste au développement des cultures.

Le scalpeur de précision URASI permet d’effectuer un déchaumage superficiel (2 à 8cm) et régulier grâce à ses 6 roues de contrôle réglables. Celui-ci permet également d’avoir un travail uniforme sur toute la largeur de l’outil du fait des niveleurs intercalés entre chaque dent dans le but de refermer les saignées formées par la dernière rangée de dents. Aucun niveleur est présent au niveau des roues de contrôle arrière. Le scalpeur de précision URASI permet de scalper les chaumes, les repousses et les adventices grâce aux socs triangulaires plats.

3- PREPARATION AVANT MISE EN SERVICE

Un contrôle global de la machine est à réaliser. Voici les différentes étapes à réaliser :

- Vérifier le serrage de manière générale.

- Monter les kits de roues de contrôle.

- Monter l’équipement herse peignes triple.

- Monter la signalisation.

- Essayer le dépliage, repliage de la machine.

- Vérifier qu’il n’y a pas de fuite sur le circuit hydraulique.

- Vérifier la signalisation.

- Vérifier la pression des roues selon la pression préconisée (voir chap.7.5 Pression de gonflage)

Toutes les informations liées à la préparation de la machine sont à retrouver sur notre site pièces détachées :

www.carre.fr > pièces détachées > catalogue pièces > puis :

- Type de machine

- Nom de machine

- Version de machine

- Numéro de catalogue

- Près du titre principal, sélectionner l’icône

- Dans l’onglet « Liens documents », on retrouve les notices d’instruction

4- MISE EN ROUTE RAPIDE

- Avant d’atteler la machine, contrôler les chandelles du tracteur (longueur similaire et position libre).

- Atteler la machine au tracteur, mettre le 3ème point dans la lumière. (voir chap.1.3 Réglage machine)

- Connecter les flexibles hydrauliques. (voir chap.7.6 Identification des flexibles)

- Connecter l’éclairage au tracteur

- Connecter le boîtier de commande à l’alimentation 12V du tracteur

- Enlever la barre de verrouillage. (Voir chap.6.1.2 Repliage hydraulique)

- Déplier la machine en actionnant le distributeur.

Contrôler qu’il n’y a pas d’obstacle ou de personnes dans la zone de dépliage de la machine.

- Poser la machine sur le sol

- Régler le talonnage de la machine

- Régler la profondeur des dents à l’aide des roues de contrôle

- Régler la herse peignes

Faire un essai sur quelques mètres à une vitesse donnée puis ajuster les réglages des étapes 9, 10 et 11. La vitesse de travail peut aussi être modifiée.

5- CARACTERISTIQUES GENERALES

5-1 Machine

5-1-1 Tableau de configuration

Les caractéristiques techniques, dimensions et masses, sont données à titre indicatif, elles peuvent être modifiées sans préavis et variées suivant les équipements.

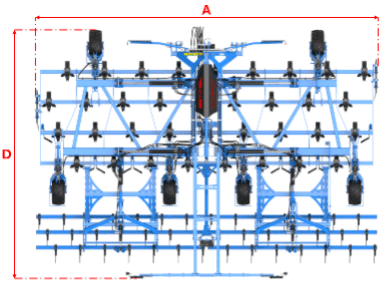

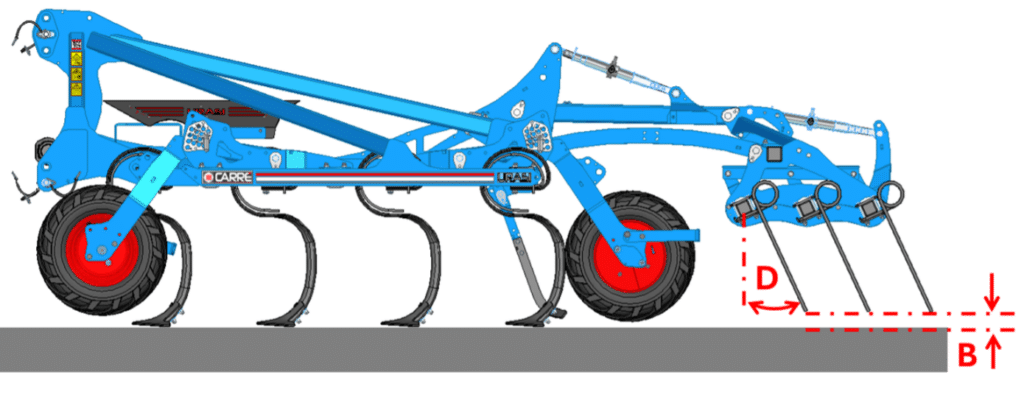

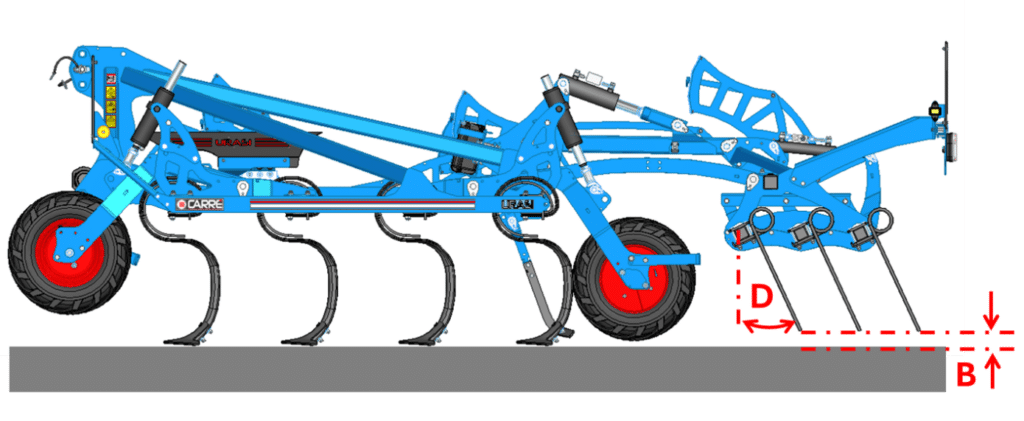

| CHASSIS REPLIABLE | |||

| Largeur (m) A | 4,30 | 5,30 | 6 |

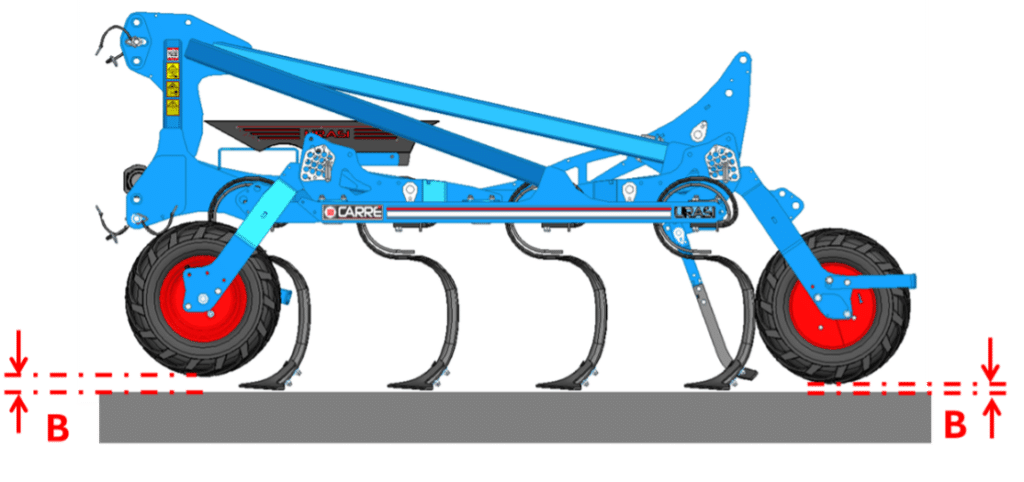

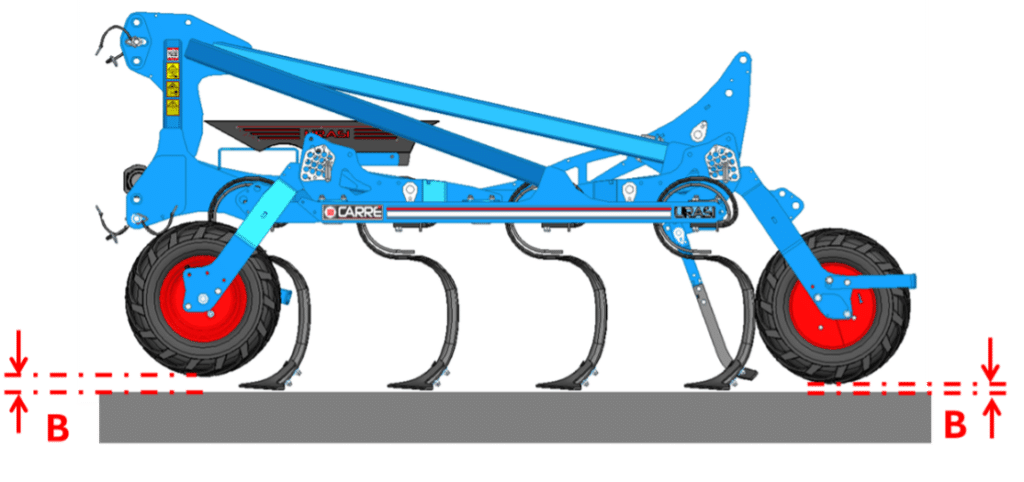

| Largeur repliée (m) B * | 3 | ||

| Hauteur repliée (m) C | 2,50 | 3 | 3,40 |

| Profondeur (m) D ** | 4,70 | ||

| Pas entre les dents (mm) | 170 | ||

| Nombres de dents | 25 | 31 | 35 |

| Nombre de roue de contrôle | 6 | ||

| Puissance requise (ch) | 150 | 160 | 180 |

| Poids (kg)** | 3010 | 3230 | 3450 |

5-1-2 Caractéristiques machine

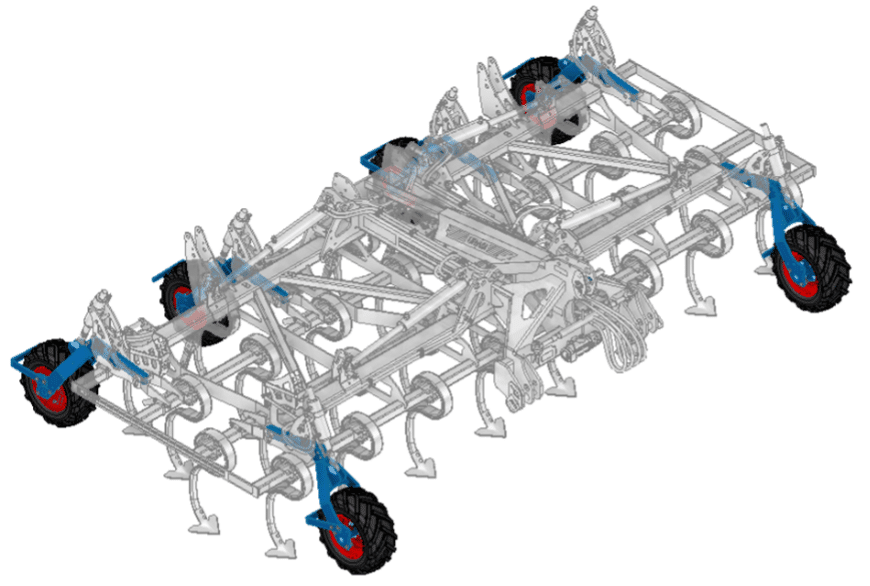

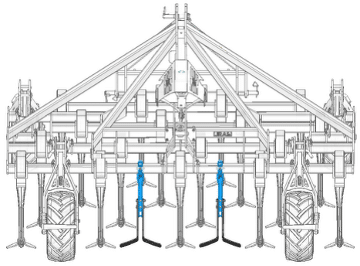

L’URASI bénéficie de 4 tubes porte-dents en tube carré 70mm HLE (Haute Limite Elastique) afin de réduire le nombre de dents sur un même tube. Ils sont pourvus de dents 80×12 avec contre ressort. Tous les modèles sont pourvus de 6 roues de contrôle (2 roues à l’avant et 4 roues à l’arrière) qui permettent de régler le talonnage et la profondeur de l’outil. Toutes les roues sont réglables hydrauliquement à partir de la cabine grâce au boîtier de commande. Il est possible de rajouter une herse peignes triple afin de maximiser la décomposition des adventices.

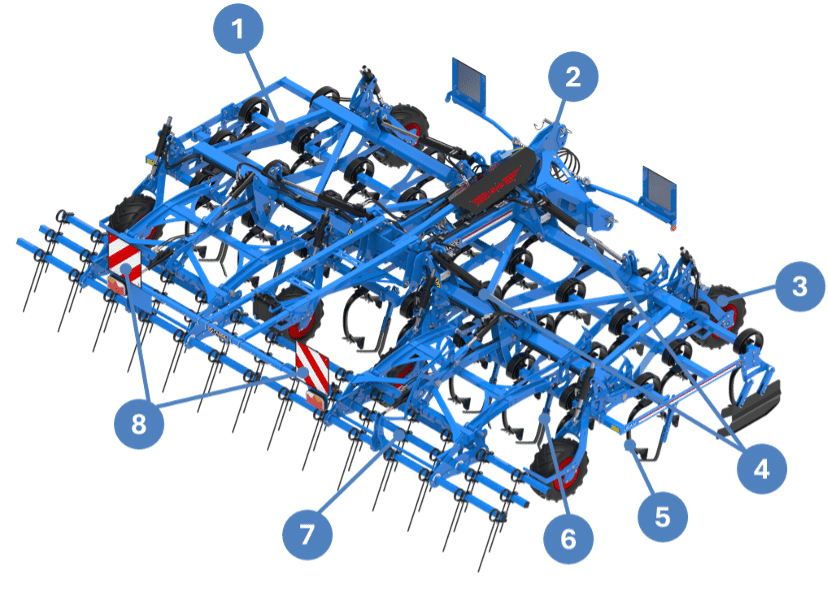

Voici la configuration standard que l’on retrouve sur l’outil URASI :

| 1 | Châssis mécano soudé avec 4 tubes portes dents en tube carré 70mm HLE |

| 2 | Attelage 3 points écartement cat. n°3 et n°4 avec broches cat. n°3 et n°4 |

| 3 | Roue de contrôle crantée 8PR Ø584×236 |

| 4 | Vérins de repliage |

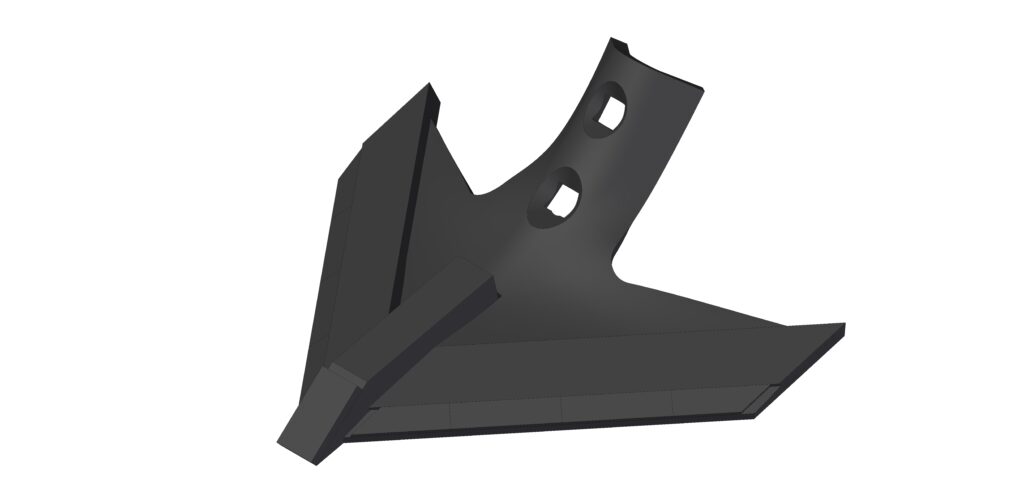

| 5 | Dent 80×12 avec contre ressort + Soc triangulaire 250x8mm |

| 6 | Niveleur |

| 7 | Châssis mécano soudé avec 4 tubes portes dents en tube carré 70mm HLE |

| 8 | Signalisation |

5-2 Equipements

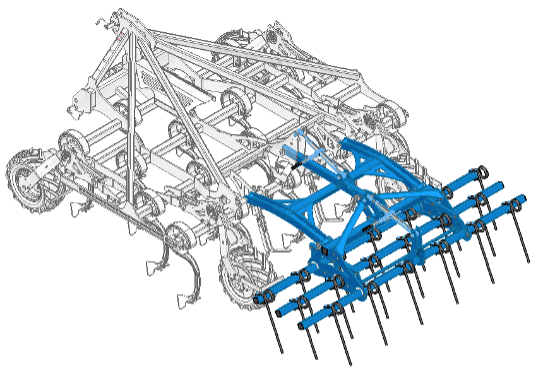

5-2-1 Herse peignes triple

Trois rangées de peignes Ø13 avec un espacement de 450mm et un pas de 150mm pour garantir un travail intensif tout en conservant un flux optimum. La herse peignes triple nivèle et favorise la décomposition des résidus avec la mise à nu du racinaire en surface.

La hauteur et l’agressivité des peignes sont réglables grâce à des vérins centraux.

| Herse peignes triples | |||

| Profondeur (m) | 1,1 | ||

| Largeur (m) | 4,3 | 5,3 | 6 |

| Poids (kg) | 480 | 520 | 540 |

5-2-2 Kit semis avec tête de distribution

Il est possible de rajouter une tête de distribution sur l’URASI. La dent de 80×12 avec contre ressort est alors équipée d’un soc étroit à pointe carbure qui permet de conserver une bonne régularité de profondeur de semis. Un diffuseur avec évent est situé à l’arrière de la dent et réglable en hauteur.

Le montage du diffuseur au réglage bas n’est pas compatible avec le soc triangulaire. Il est impératif de le remonter d’au moins 2 trous (soit 3cm minimum) ou de le retirer. Une usure anormale du diffuseur serait engendrée.

5-3 Options

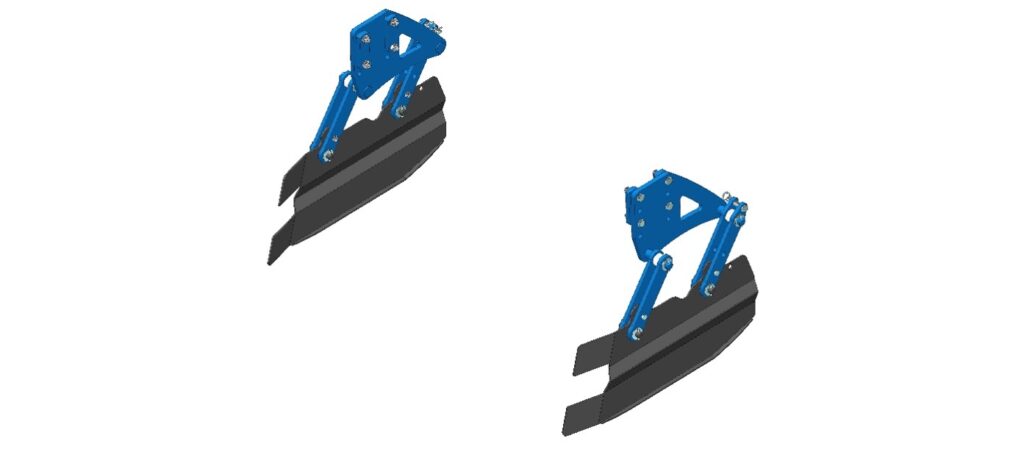

5-3-1 Paire de déflecteurs latéraux

Les déflecteurs latéraux ont pour but d’empêcher la création de butte de terre en bordure pour s’assurer une surface régulière.

Le déflecteur est monté sur parallélogramme pour s’adapter à tout type de sol et s’escamoter en cas d’obstacle. Une position escamotable est possible.

5-3-2 Soc carbure

Soc pour un usage intensif en sol usant, et une durée de vie supérieure.

6- UTILISATION ET REGLAGES

6-1 Machine

6-1-1 Attelage au tracteur

En matière d’attelage, et pour une raison de sécurité, il est impératif d’utiliser les broches d’origine. Afin de ne pas les égarer, les goupilles clips sont liées au châssis par des cordes caoutchouc.

La gamme URASI est équipée d’un attelage à broches catégorie n°3 et n°4 en diamètre de broche et catégorie n°3 et n°4 en écartement.

Les chapes qui reçoivent les broches d’attelages sont soudées sur le châssis central, par conséquent aucun réglage n’est possible.

ATTENTION : Ne jamais rester entre le tracteur et l’URASI, il y a risque d’accident.

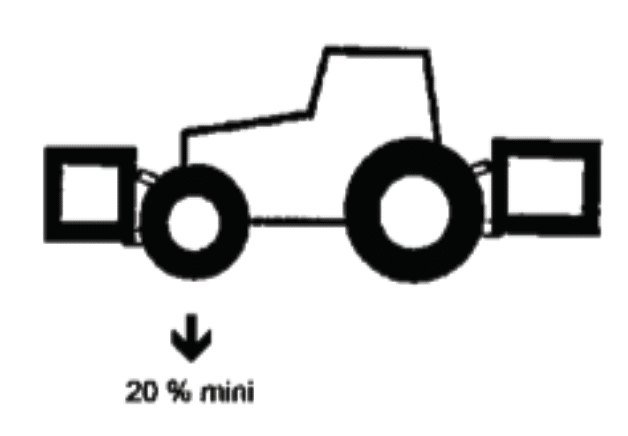

La conduite est influencée par la machine attelée sur le tracteur. En vue de permettre une stabilité suffisante il faut s’assurer que la charge sur l’essieu avant du tracteur n’est pas inférieure à 20% du poids à vide du tracteur. Pour cela la méthode la plus pratique consiste à peser l’avant du tracteur sur une bascule et comparer le résultat avec la valeur conseillée dans la notice du tracteur. Ajouter des masses à l’avant du tracteur si nécessaire.

ATTENTION :

Ne jamais rester entre le tracteur et la machine, il y a risque d’accident. L’ensemble « Tracteur + machine » représente une masse importante.

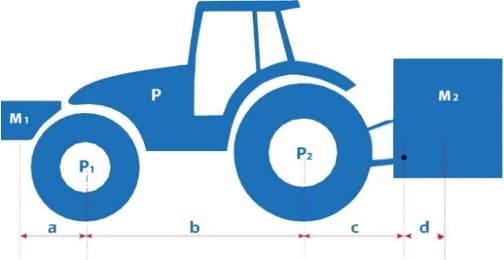

CALCUL DE LA RÉPARTITION DES CHARGES

LA CHARGE SUR L’ESSIEU AVANT DU TRACTEUR DOIT ETRE ÉGALE AU MOINS A 20% DU POIDS A VIDE DU TRACTEUR

Afin de vérifier ces valeurs, il faut suivre la procédure suivante afin d’effectuer les calculs Contrôle tracteur

A vérifier :

- Le poids total autorisé.

- Les charges par essieu autorisées.

- La charge d’appui autorisée au point d’accouplement du tracteur.

- Les capacités de charge admissibles des pneumatiques montés sur le tracteur.

- La charge d’attelage autorisée est-elle suffisante ?

Toutes ces indications sont sur la carte grise, ou sur la plaque signalétique et dans la notice tracteur.

M1 mini = (M2 x (c+d) – P1 x b + (0.2 x P x b)) / (a+b) =……………. kg

P1 c = (M1 x (a+b) – P1 x b – M2 x (c + d)) / (a+b) =……………. kg

Pc = M1 + P + M2 =………. kg

P2c = Pc – P1c =………. Kg

Valeurs à connaître :

| P | (kg) Poids à vide du tracteur | Consulter la notice d’utilisation ou la carte grise du tracteur. |

| (kg) Charge sur l’essieu avant du tracteur vide | ||

| P2 | (kg) Charge sur l’essieu arrière du tracteur vide | |

| M2 | (kg) Poids total machine à l’arrière | Consulter les caractéristiques techniques de la machine. |

| M1 | (kg) Poids total du lest à l’avant | Consulter les caractéristiques techniques du tracteur et du lest avant, ou mesurer. |

| a | (m) Distance entre le centre de gravité du lest avant et le centre de l’essieu avant | |

| b | (m) Empattement du tracteur | Consulter la notice d’utilisation ou la carte grise du tracteur, ou mesurer. |

| c | (m) Distance entre l’axe attelage inférieur et le centre de l’essieu arrière | |

| d | (m) Distance entre l’axe attelage inférieur et le centre de gravité de la machine | Consulter les caractéristiques techniques de la machine. |

M1 mini = Calcul du lestage nécessaire à l’avant au minimum

Pc= Calcul du poids total de l’ensemble (tracteur +machine)

P1c = Calcul de la charge sur l’essieu avant

P2c = Calcul de la charge sur l’essieu arrière

Complétez le tableau ci-dessous :

| VALEURS CALCULÉES | VALEURS AUTORISÉES PAR LE TRACTEUR | VALEURS AUTORISÉES PAR LES PNEUMATIQUES MONTÉS SUR LE TRACTEUR | |

| PC | (Kg) | (Kg) | (Kg) |

| P1C | (Kg) | (Kg) | |

| P2C | (Kg) | (Kg) |

Vérifiez que :

Les valeurs calculées doivent être < ou = aux valeurs autorisées pour le tracteur et aussi par les pneumatiques montés sur le tracteur. Il faut impérativement respecter sur l’essieu avant du tracteur une charge minimum > ou = à 20% de la charge du tracteur à vide.

IL EST INTERDIT D’ATTELER LA MACHINE A UN TRACTEUR SI :

La charge totale calculée est > à la valeur autorisée.

La charge sur l’essieu avant est < au minimum requis.

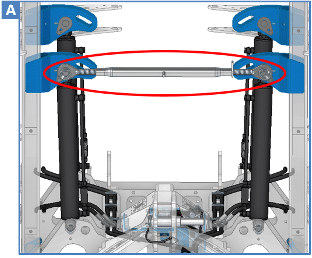

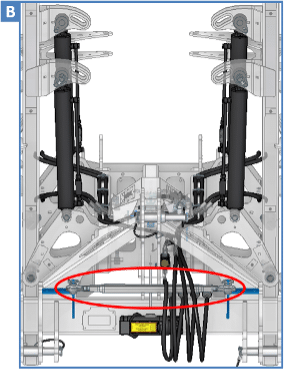

6-1-2 Repliage hydraulique

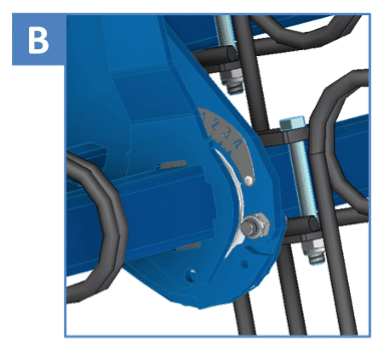

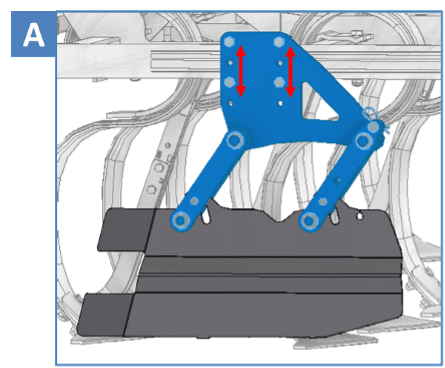

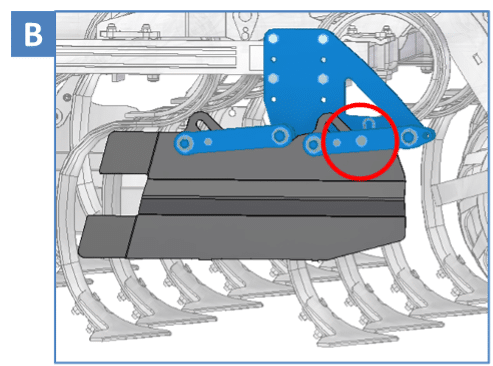

• Dépliage/ Repliage

Le scalpeur doit être levé entièrement avant de déplier ou replier la machine

Avant tout dépliage, vérifier que la sécurité de transport est enlevée (B).

| A | Machine verrouillée |

| B | Machine déverrouillée |

Pendant toutes les phases de dépliage et repliage, il est impératif de s’assurer visuellement du bon déroulement des opérations et qu’il n’y a aucun risque de collision avec des personnes ou éléments environnants. L’arrêt de l’action sur le bouton de commande stoppe et verrouille immédiatement le mouvement

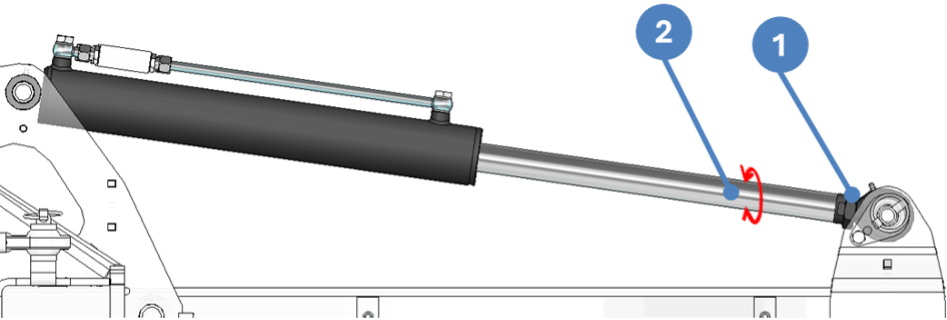

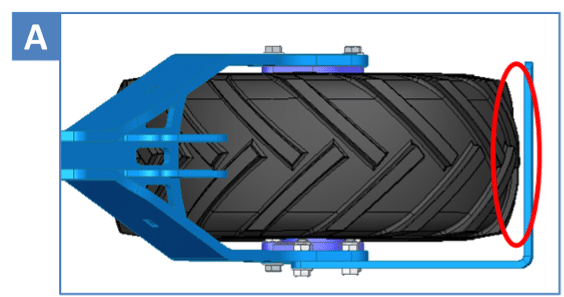

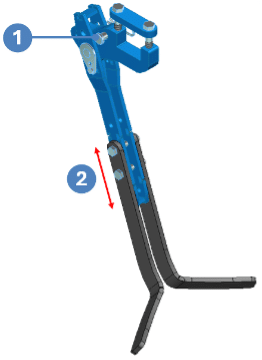

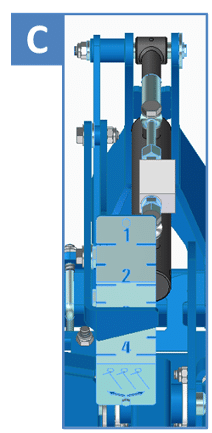

• Réglage vérins

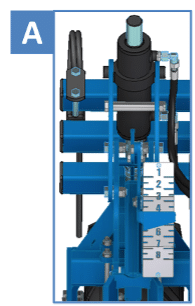

Les machines sont réglables horizontalement via les vérins hydrauliques de repliage. Pour se faire il suffit de débloquer l’écrou (1) afin de pouvoir tourner la tige du vérin (2) et régler la machine. Pour faciliter ces étapes, il suffit d’enlever toutes pressions hydrauliques dans le circuit de repliage (replier légèrement la machine) et de soutenir les extrémités mécaniquement.

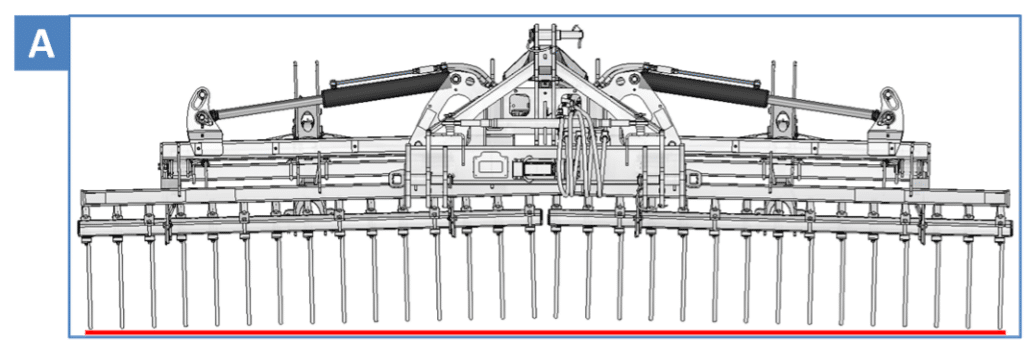

Les extrémités de la machine doivent être légèrement plus basse qu’au milieu, en position haute (A).Ceci permet d’avoir un travail uniforme de l’outil sur toute sa largeur.

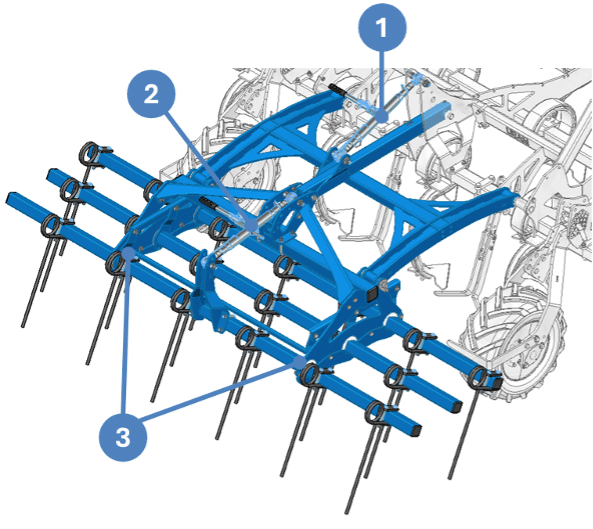

6-1-3 Réglages machine

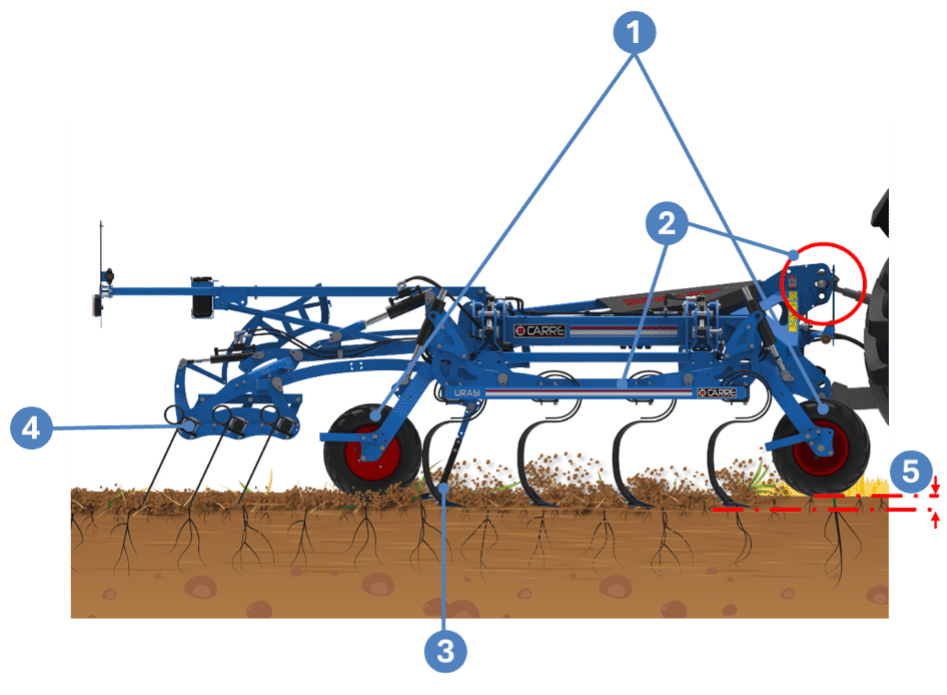

| 1 | Roues de contrôle |

| 2 | Talonnage |

| 3 | Niveleur |

| 4 | Équipement |

| 5 | Profondeur |

Roues de contrôle

La profondeur de travail se fait par 6 roues positionnées sur la machine

A. Réglage mécanique

Pour régler la hauteur il suffit de modifier de la broche, plus la broche est dans un trou proche de 1 plus la machine travail en profondeur.

| ROUE DE CONTROLE | ||||||||||||||||

| Position de la branche A | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| Dents 80×12 (cm) B | +14 | +12 | +11 | +9 | +8 | +6 | +5 | +4 | +2 | +1 | -1 | -2 | -3 | -4 | -6 | -7 |

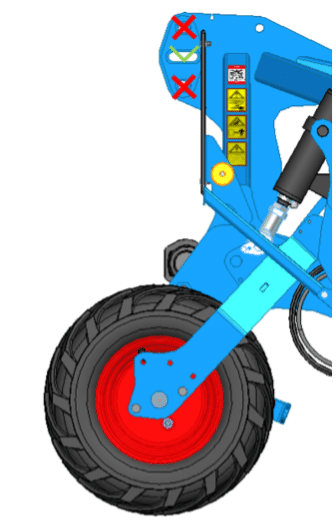

B. Réglage hydraulique

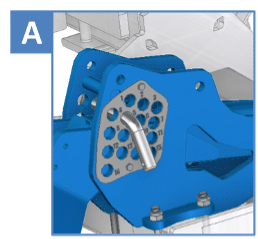

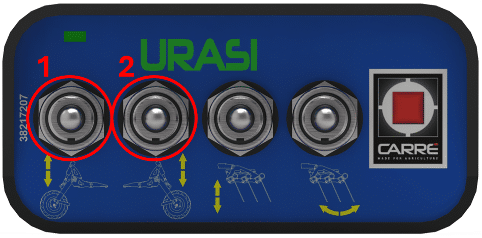

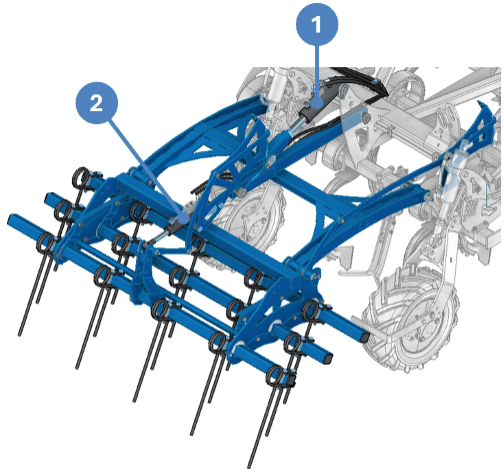

Les roues se règlent en cabine via le boîtier de commande à l’aide du bouton (1) pour les roues situées à l’avant et du bouton (2) pour les roues situées à l’arrière. Un indicateur de profondeur est situé sur deux roues (A).

| ROUE DE CONTROLE | ||||||||

| Position sur la réglette B | 8 | 7 | 6 | 5 | 4 | 3 | 2 | 1 |

| Dents 80×12 (cm) B | +10 | +6 | +3 | 0 | -3 | -6 | ||

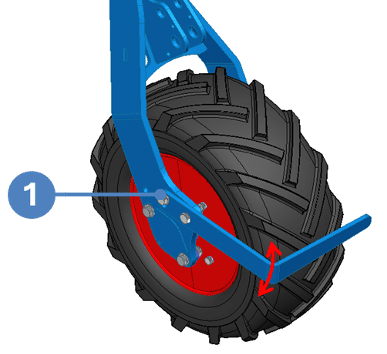

C. Réglage du décrottoir

Le décrottoir est fixé latéralement maintenu par deux boulons. Une lumière (1) permet d’ajuster le décrottoir pour qu’il soit au plus près du pneu. Lors du réglage, il est impératif de vérifier que la roue tourne et de laisser de l’espace entre le pneu et le décrottoir. Dans le cas contraire, il risquerait d’y avoir une usure prématurée du pneu.

Talonnage

Le réglage se fait avec les roues de contrôle, l’outil doit être horizontal par rapport au sol et le troisième point doit être dans la lumière (A).

Pour le transport, le troisième point doit être dans une position fixe.

Niveleurs

Les niveleurs sont tous escamotables via la broche d’escamotage (1), en cas de travail dans d’importants résidus. Enfin, les niveleurs ont 3 positions de hauteur possible, réglable via 2 boulons (2) suivant la profondeur de travail.

6-2 Equipements

6-2-1 Herse peignes triple

Deux configurations possibles pour régler la herse peignes triple :

• Réglage mécanique

Le réglage mécanique se fait grâce à des barres de poussé.

La hauteur se règle à l’aide de la barre de poussé (1). Une réglette graduée, positionnée sur la barre de poussée, permet de repérer la profondeur de travail (A).

L’agressivité se règle grâce à la barre de poussé (2). Une graduation (3), située au niveau des pivots de la dernière rangée de peignes, repère l’inclinaison des peignes (C).

| HERSE PEIGNES TRIPLE Ø13 AVEC UN ANGLE DE 25° (Hauteur) | ||||||||

| Position sur la réglette A | 7 | 6 | 5 | 4 | 3 | 2 | 1 | |

| Dents 80×12 (cm) B | -8 | -3 | +2 | +8 | +13 | +18 | +24 | +30 |

| HERSE PEIGNES TRIPLE Ø13 (ANGLE) | ||||

| Position sur la réglette C | 4 | 3 | 2 | 1 |

| Inclinaison (°) D | 10 | 20 | 30 | 40 |

• Réglage hydraulique

Le réglage hydraulique se fait depuis le boitier en cabine

La hauteur se règle par le bouton (3) qui agit sur le vérin (1). Une réglette graduée (A) permet de repérer la profondeur de travail.

L’agressivité se règle par le bouton (4) qui agit sur le vérin (2). Une réglette graduée (C) permet de repérer l’inclinaison.

| Herse peignes triple Ø13 avec un angle de 25° (hauteur) | ||||||||

| Position sur la réglette A | 7 | 6 | 5 | 4 | 3 | 2 | 1 | |

| Dents 80×12 (cm) B | -8 | -3 | +2 | +8 | +13 | +18 | +24 | +37 |

| Herse peignes triple Ø13 (angle) | ||||

| Position sur la réglette C | 4 | 3 | 2 | 1 |

| Inclinaison (°) D | 10 | 20 | 30 | 40 |

6-2-2 Kit de semis avec tête de distribution

La profondeur de semis se fait grâce aux roues de contrôle. (voir Roues de contrôle dans chap. 6.1.2 Réglage machine et tableaux ci-dessous).

| ROUE DE CONTROLE REGLAGE MÉCANIQUE | ||||||||||||||||

| Position de la branche | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| Dents 80×12 (cm) | +11 | +9 | +8 | +7 | +5 | +4 | +2 | +1 | 0 | -1 | -3 | -4 | ||||

| ROUES DE CONTROLE REGLAGE HYDRAULIQUE | ||||||||

| Position de la branche | 8 | 7 | 6 | 5 | 4 | 3 | 2 | 1 |

| Dents 80×12 (cm) | +9 | +6 | +3 | 0 | -3 | |||

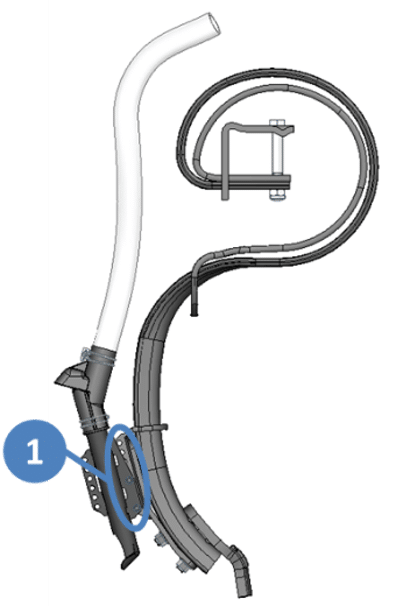

Il est possible d’ajuster la profondeur de semis directement au diffuseur avec plusieurs positions de réglages (1).

Veiller à ce que la machine soit parallèles au sol lors du travail pour que les dents semeuses soient à la même profondeur et ainsi avoir une profondeur homogène sur toute la longueur du semoir.

6-3 Options

6-3-1 Paire de déflecteurs latéraux

La paire de déflecteur latéraux se règle suivant la profondeur de travail. Deux positions sont possibles (A). Ils doivent être régler pour effleurer le sol. En cas d’important résidus une position escamotée est possible (B).

7- MAINTENANCE

7-1 Entretien par l’utilisateur

APRES LA PREMIERE HEURE D’UTILISATION

Vérifier le serrage des dents, socs et peignes. (voir chap.7.4 Couple de serrage)

Contrôler l’absence de fuites dans le circuit hydraulique.

AVANT CHAQUE JOURNEE DE TRAVAIL

IMPORTANT : Vérifier l’état d’usure des socs, des dents et peignes, inverser ou changer ceux qui le nécessitent.

Contrôler l’absence de fuites dans le circuit hydraulique. Si besoin, faire appel à du personnel spécialisé.

Vérifier l’état de surface des pneumatiques et regonfler à la pression recommandée si nécessaire. (voir chap.7.5 Pression de gonflage)

UNE FOIS PAR AN, APRES CHAQUE SAISON

Vérifier l’ensemble du serrage de la boulonnerie

Contrôler l’état des moyeux des roues de contrôle pneumatique

Remplacer les socs usagés, ainsi que les dents et peignes qui donnent des signes de fatigue (allongement, fissures, amincissement…)

Vérifier l’état des niveleurs et des déflecteurs latéraux

Vérifier si les conduites hydrauliques sont bien étanches et qu’elles ne présentent pas d’usure due au frottement, si les raccords ne sont pas desserrés. Remplacer ce qui est détérioré.

ATTENTION : Avant de travailler sur le circuit hydraulique, enlever la pression et couper le moteur. Au besoin faire appel à du personnel spécialisé.

Pièces détachées disponibles sur demande.

Pour être certain d’identifier les pièces correspondantes à votre machine, vous devez utiliser le numéro de catalogue (380XXXXX), ou le numéro de série (XXXXXX) présent sur la plaque signalétique de la machine, pour effectuer une recherche depuis notre site internet www.carre.fr rubrique « Pièces Détachées ». Vous devrez ensuite vous approvisionner auprès de votre revendeur CARRE.

Les pièces détachées doivent correspondre aux exigences techniques du constructeur, ce qui est toujours le cas avec des pièces d’origine.

REMISAGE ENTRE 2 CAMPAGNES

Après un nettoyage au jet d’eau ou au nettoyeur haute pression, il est bon d’huiler et de graisser tous les points susceptibles d’être démontés.

Stocker l’appareil sur un sol stable et en position de travail si celui-ci est stocké à l’extérieur d’un bâtiment.

Déposer les équipements électriques et électroniques dans sa boîte de rangement à l’arrière de l’outil lorsque cela est possible.

Protéger les tiges des vérins hydrauliques en y appliquant un produit anticorrosion ou un film de graisse

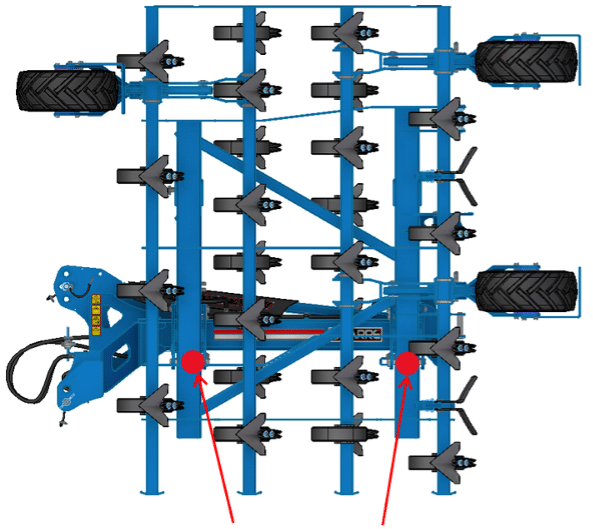

POINT DE GRAISSAGE

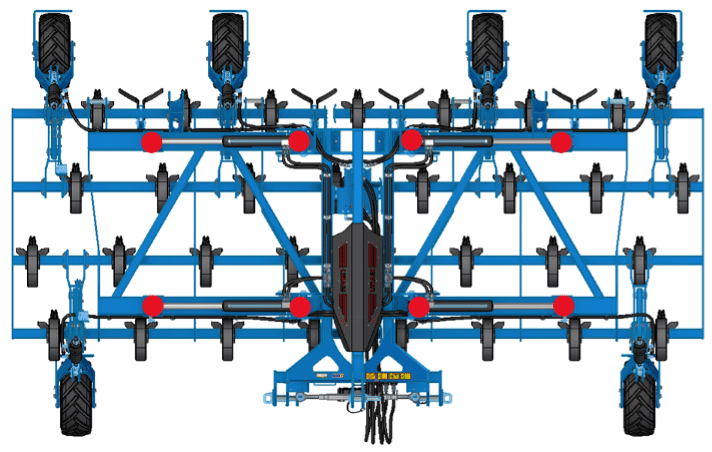

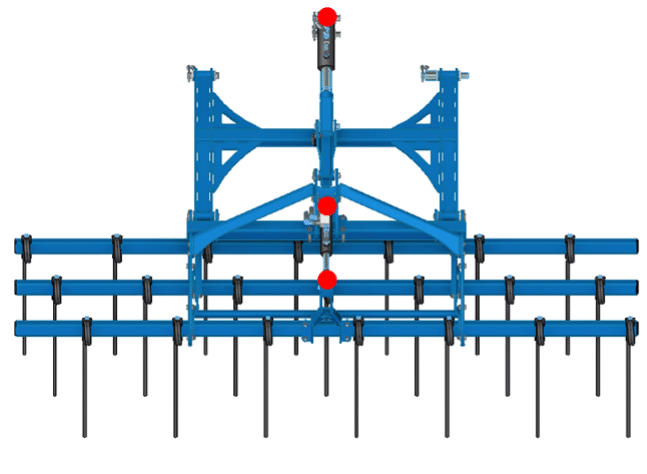

Le pictogramme (comme indiqué ci-dessous) montre les différents points de graissages de la machine.

Les marqueurs rouges indiquent tous les points de graissage de la machine. Un graisseur est aussi présent sur les paliers de roues de contrôle (1 palier de chaque côté de la roue)

• Machine

• Configuration hydraulique

7-2 Entretien par du personnel spécialisé

En cas de fuites dans le circuit hydraulique, en particulier à l’intérieur du vérin, faire appel à du personnel spécialisé.

L’URASI ne nécessite pas l’utilisation d’outillages spécifiques pour l’entretien. Celui-ci peut donc se faire entièrement par l’utilisateur.

7-3 Dépannage

| Défaillance | Remède |

| Lorsque la machine est attelée, le tracteur se soulève à l’avant | Calculer la répartition des charges et ajouter des masses en conséquence à l’avant du tracteur |

| Les rallonges ne peuvent pas se déplier ou se replier | Déverrouiller la barre de sécurité mécanique des vérins (Voir chap 6.1.2 Repliage hydraulique). Vérifier le branchement des flexibles hydrauliques sur le tracteur. Vérifier qu’il n’y a pas de fuite dans le circuit hydraulique de repliage |

| Le déchaumage n’est pas satisfaisant | Vérifier la profondeur de travail des socs Modifier la vitesse d’avancement Modifier la hauteur et l’inclinaison des peignes |

| La machine se met de travers | Vérifier la longueur des chandelles du tracteur (doit être similaire) Voir chap.7.5 Pression de gonflage |

| Bourrage fréquent des résidus | Escamoter les niveleurs Lever légèrement ou ôter l’équipement |

| Le boitier de commande n’agit plus sur la machine | Contrôler le fusible de 10A Vérifier la connectique électrique |

7-4 Couples de serrage

| Filetage | Couples de serrage en fonction de la classe de qualité des vis et écrous | ||

| 8,8 | 10,9 | 12,9 | |

| M8 | 24 | 33 | 40 |

| M10 | 47 | 65 | 79 |

| M12 | 81 | 114 | 136 |

| M14 | 128 | 181 | 217 |

| M16 | 197 | 277 | 333 |

| M18 | 275 | 386 | 463 |

| M20 | 385 | 541 | 649 |

| M22 | 518 | 728 | 874 |

| M24 | 665 | 935 | 1120 |

| GOUJON DE ROUE | M12x1,5 | M12x1,5 | M12x1,5 | M12x1,5 | M12x1,5 | M12x1,5 |

| COUPLE DE SERRAGE (NM) | 90 | 130 | 270 | 350 | 450 | 550 |

7-5 Pression de gonflage

Vérifiez l’état général et la pression des pneumatiques. La pression doit être identique de chaque côté de la machine et ne doit pas être en dessous de la pression préconisée.

| PNEUMATIQUE | PRESSION (en bars) |

| ROUE 23×10.50-12 8PR | 2,3 |

Respectez les recommandations du fabricant (indications gravées sur les flancs des pneumatiques).

Vérifiez quotidiennement le serrage des goujons de roues.

Un pneumatique « sur gonflé » risque l’éclatement. Un pneumatique « sous gonflé » risque de déjanter.

7-6 Identification des flexibles

| Code couleur | Fonction | |

| Rouge |  | Pression bloc hydraulique |

| Bleu |  | Retour bloc hydraulique |

| Vert | Dépliage/repliage | |

| Jaune |  | – Verrouillage – Traceurs – Drain |

| Orange |  | Réglage hydraulique |

| Noir |  | – Essieu porteur – Repliage supplémentaire |

Exemple de positionnement du collier